车床刀塔原点设置方法是什么?操作步骤是怎样的?

- 游戏资讯

- 2025-07-20

- 5

- 更新:2025-07-08 12:47:12

车床刀塔原点设置是保证数控车床加工精度的基础操作之一。本文将全面介绍车床刀塔原点设置的方法和操作步骤,帮助初学者正确掌握这一技术。

车床刀塔原点设置的重要性

数控车床加工过程中,刀塔的精确定位是确保零件尺寸准确、加工表面质量高的关键因素。刀塔原点的正确设置可以保证每一个刀具的精确定位,从而确保整个加工过程的稳定性和可靠性。

准备工作与前提条件

在设置刀塔原点之前,需要确保机床处于正常的工作状态,并已经完成了以下准备工作:

1.确认车床的电源已关闭,进行操作前的安全检查。

2.清理刀塔及周边区域,确保无杂物干扰。

3.对刀塔进行润滑,确保机械动作灵活。

4.准备好相应的测量工具,如百分表等。

操作步骤详解

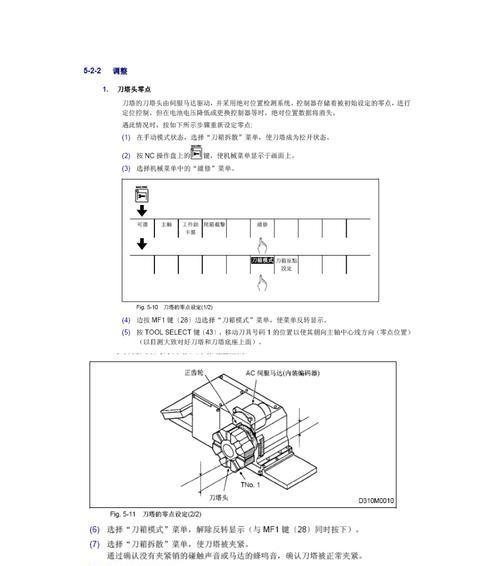

第一步:刀塔回参考点

在进行刀塔原点设置之前,首先需要让刀塔回参考点。大多数数控车床都有一个参考点(或称零点),是机床控制系统识别刀塔位置的基准点。

1.打开车床的电源,进入机床的控制系统界面。

2.使用系统指令或控制面板上的按钮,使刀塔自动或手动回参考点。

3.确认刀塔到达参考点后,屏幕显示的刀塔位置坐标为0或特定的参考点坐标。

第二步:物理标记原点位置

刀塔到达参考点后,需要在刀塔的适当位置做上物理标记,作为刀具原点的参考。

1.在刀塔的定位块上贴上标记纸或使用记号笔做标记。

2.标记的位置应该在机床维护时不会被轻易擦除或更改。

第三步:设置刀塔原点偏移量

在控制系统中输入刀塔原点的偏移量。

1.进入机床控制系统的刀具管理界面。

2.选择刀塔对应的刀具号,并设置原点偏移值。这个偏移值是指刀塔实际物理标记到机床系统中刀塔原点坐标的差值。

3.输入完成后,保存设置。

第四步:检查与验证

设置完毕后,进行检查与验证,确保刀塔原点设置准确无误。

1.用手动或自动方式移动刀塔到原点位置,观察刀塔是否准确停在物理标记处。

2.使用测量工具或通过控制系统中的坐标显示功能,确认偏移量是否正确。

3.进行一次轻载试切削,以检验刀塔定位精度。

注意事项

在操作过程中,务必小心谨慎,避免误动作导致刀塔碰撞。

刀塔原点的设置过程中,需按照机床制造商的规定操作,不同的机床设置方法可能会略有不同。

定期检查刀塔原点设置,确保加工精度。

常见问题与解决方法

问题1:刀塔原点设置后刀具定位不准确

解决方法:检查偏移量设置是否正确,物理标记是否清晰准确,控制系统是否更新了刀具参数。

问题2:刀塔原点操作过程中出现异常报警

解决方法:立即停止操作,按照机床手册或报警信息进行故障诊断和处理。

车床刀塔原点的设置是数控车床操作中的一个关键环节。正确的设置能够确保加工过程的准确性,提升加工质量和效率。本文提供的步骤与注意事项,旨在帮助操作者安全有效地完成刀塔原点设置,进一步提升数控车床的加工能力。如对车床刀塔原点设置还有疑问,欢迎继续探讨和咨询专业技术人员。

下一篇:刀塔2反补技巧有哪些?