刀塔机车端面槽的车法是什么?

- 游戏指南

- 2025-07-19

- 6

- 更新:2025-07-10 12:29:18

在机械加工领域,精确地制作出高质量的端面槽是保证零件使用性能和延长使用寿命的重要工序。刀塔机车端面槽的车法,作为其中一种技术手段,其精准度和效率对于整个加工过程至关重要。本文将深度指导初学者了解刀塔机车端面槽的车法,包括操作步骤、注意事项以及可能遇到的问题处理方法。

刀塔机车端面槽操作前的准备

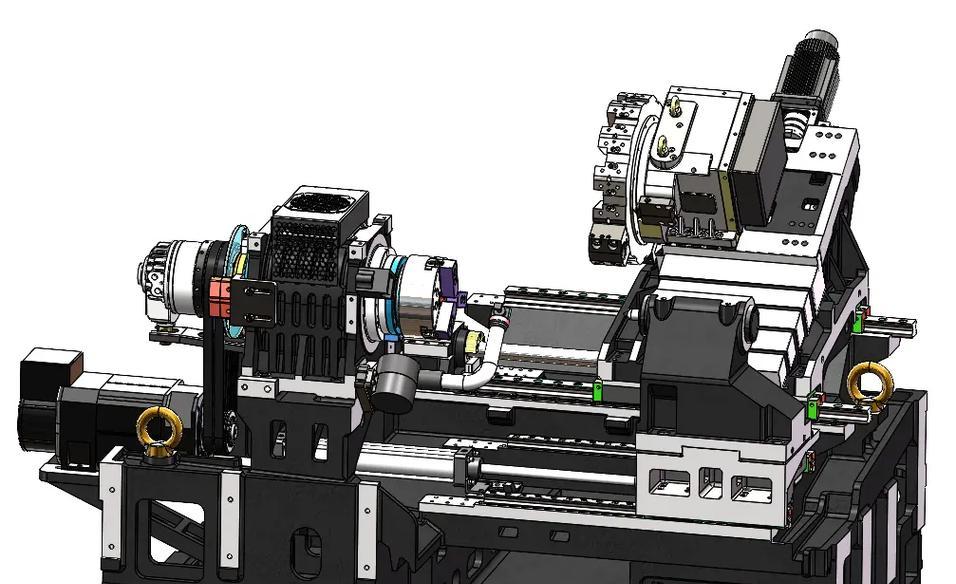

了解刀塔机车的基本构造

在开始车削之前,熟悉刀塔机车的基本构造和功能是必要的。刀塔机车,又称为车床,主要由床身、刀架、主轴箱、进给机构和尾架等部分组成。它能够实现车削内孔、外圆、端面槽等多种操作。

选择合适的车刀

端面槽车削需要使用专门的槽车刀。根据槽宽和深度,选择恰当型号的槽车刀是保证加工质量的关键。刀具材料应具有足够的硬度和韧性,常用的刀具材料包括高速钢、硬质合金等。

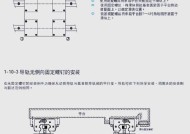

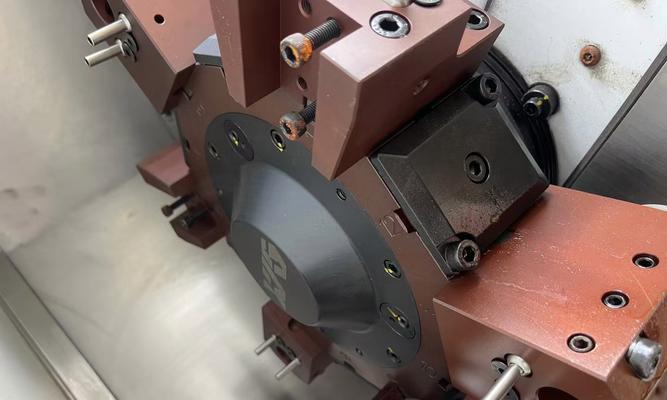

设置好车刀位置

正确安装和调整车刀是保证端面槽加工精度的前提。要确保车刀的刀尖位于工件旋转中心,且刀尖高度要正确设定。

刀塔机车端面槽的操作步骤

第一步:工件的装夹

工件的正确装夹是保证加工安全和准确性的基础。使用三爪自动卡盘将待加工的工件固定在车床主轴上,并确保工件表面与卡盘保持平行,减少加工过程中的振动。

第二步:车削准备

启动车床,调整主轴转速和进给速度到合适的数值。一般来说,转速不宜过高,以避免刀具或工件损坏;同时,进给速度也不宜过快,保证加工过程的稳定性和加工表面的光滑度。

第三步:刀塔机车端面槽的车削

1.将刀塔对准工件端面,调整刀塔位置,使槽车刀刀尖略低于工件表面。

2.开启冷却液,启动主轴旋转,使用手动或自动进给方式缓慢进给刀塔。

3.当刀具进入工件一定深度后,按照预先设定的路径进行横向进给,以车削出所需尺寸的端面槽。

4.在车削过程中,随时观察工件的表面状态和切削情况,适时调整刀具位置和进给量。

第四步:车削后的检查与处理

车削完成后,关闭主轴,停止进给。将工件从车床中取出,检查端面槽的尺寸和表面质量是否符合要求。如有需要,进行二次加工或修饰。

注意事项与常见问题

刀具磨损

在车削过程中,应密切注意刀具磨损情况。当发现切削力增大或切削表面出现毛刺时,应立即更换或磨利刀具。

刀塔位置调整不准确

刀塔位置的微小偏差可能都会影响到端面槽的精度。在车削前需要使用百分表等精密测量工具确保刀塔位置的准确。

工件装夹不牢固

工件装夹不牢固会导致在车削过程中产生振动,影响加工精度。确保工件牢固地固定在卡盘上,并检查是否同心。

实用技巧与多角度拓展

提高加工效率的技巧

为了提高效率,可以提前规划好车削路径和刀具运动轨迹。合理分配切削参数,比如转速和进给速度,也有助于提升加工效率。

端面槽车削的应用场景

端面槽车削广泛应用于各种机械零件的加工中,如轴承座、密封座等,这些零件在机械设备中扮演着重要角色。

刀塔机车的日常维护

正确的日常维护可以延长刀塔机车的使用寿命。定期检查和更换磨损的刀具、清洁机器上的切屑、确保各部件润滑等都是维护工作的一部分。

通过以上内容,我们详细介绍了刀塔机车端面槽的车法,包括操作前的准备工作、具体的操作步骤、注意事项和常见问题处理方法。希望本文能为机械加工领域的初学者提供有价值的指导,帮助他们更快地掌握刀塔机车端面槽的车削技术。